אודות מדור הפקולטה

מדור "הפקולטה" הוא שיתוף פעולה מערכתי ייחודי בין גלובס והפקולטה לניהול באוניברסיטת תל אביב שנועד להנגיש, בשפה בהירה ותמציתית, ידע מחקרי ואקדמי בנושאי כלכלה, אסטרטגיה, שיווק, ביג דאטה, פינטק וחדשנות. הפקולטה לניהול ע"ש קולר של אוניברסיטת ת"א היא מבתי הספר המובילים בעולם למנהל עסקים, וחוקריה עוסקים בסוגיות העדכניות ביותר בענף. במדור יכתבו מיטב חוקרי הפקולטה לניהול לצד בחירת הנושאים, העריכה והתמצות של מערכת גלובס. להרחבת היריעה וצלילה עמוקה יותר למחקרים עצמם, המקורות מצורפים בסוף הכתבה

אודות הכותב

ד"ר נועם שמיר הוא חוקר בפקולטה לניהול על שם קולר באוניברסיטת תל אביב. מחקריו עוסקים בכלכלת מערכות מידע, ניהול שרשראות אספקה גלובליות וניהול מערכות תורים.

עד לפני כמה שנים לקוחות מעטים הטרידו את עצמם בשאלה מהיכן הגיע המוצר שלי. אלא שמגפת הקורונה ולאחריה המלחמה באוקראינה יצרו פה מצב חדש - מחסור גלובלי במוצרים ועיכובים גדולים מאוד באספקתם.

האתגרים בתחום זה אמנם אינם חדשים: אסונות טבע, בעיות תחבורה ובעיות בבקרת ספקים היו איתנו מאז ומעולם. אלא שבשנים האחרונות הבעיות בשרשראות האספקה הגלובליות הוחמרו - והגיעו עד לשולחנו של הנשיא ביידן, שהקים בראשית 2021 צוות חשיבה ייעודי לזיהוי נקודות התורפה ומתן מענה הולם לנושא זה.

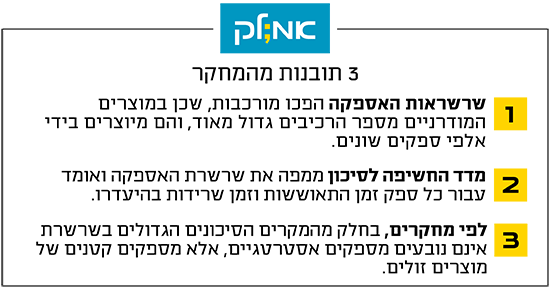

אחד הנושאים שעלו על סדר היום הוא ניהול הסיכונים בשרשראות האספקה הגלובליות. אלה נחשבות מורכבות מאוד, שכן הן מתאפיינות בשכבות רבות של ספקים, שנגרמות בשל מספר הרכיבים הגדול שיש במוצרים המודרניים. טלפון סלולרי לדוגמה מכיל כ־4,000 רכיבים ומכונית יכולה להכיל 30 אלף רכיבים. חברה אחת אינה מסוגלת לייצר את כל הרכיבים הנדרשים, ולכן היא פונה לספקים שונים שנותנים מענה לשלבי ייצור נוספים: שכבת ספקים ראשונה מספקת רכיבים ישירות לחברה, שכבת ספקים שנייה מספקת רכיבים לשכבת ספקים ראשונה וכן הלאה. על פי הערכות של חברת מקינזי, ליצרן רכב יש בממוצע 250 ספקים בשכבה הראשונה ו-18 אלף לאורך כל השרשרת.

בהתאם לכך, גם תהליכי העברת המידע בשרשראות אספקה גלובליות הם סבוכים וארוכים, ולכן מידע על מחסור אצל הספקים יגיע לחברה המשווקת באיחור. כך למשל, ההאטה בקצב הייצור בסין החלה בפברואר 2020, אולם חברות רבות חשו בזה רק במהלך מרץ, אפריל ואף מאוחר יותר.

הגורם השני למורכבות התחום הוא שיטת העבודה Just In Time. חברות הבינו שחיזוי מדויק של ביקוש הוא מאתגר ומכאן צמחה תפיסת הייצור הזאת. הרעיון מאחורי פילוסופיית Just In Time הוא לייצר בהתאם לביקושים בפועל (החלוצה בתחום זה הייתה חברת טויוטה). שיטה זו יעילה כשהספקים ממוקמים קרוב לחברה ויכולים לבצע משלוחים בתוך פרקי זמן קצרים. אלא שהיא גרמה לחברות רבות להקטין את המלאים, ובקורונה חברות שעבדו לפיה סבלו ממחסור בחומרי גלם.

הממצאים המפתיעים

איך בכל זאת ניתן להעריך סיכונים? בעשור האחרון פיתח פרופ' דוד שמחי־לוי מהמכון הטכנולוגי במסצ'וסטס את מדד החשיפה לסיכון (REI - Risk Exposure Index). במדד זה שרשרת האספקה מיוצגת כגרף, וכל צומת הוא חברה בשרשרת. כשחברה מפסיקה את עבודתה הוא בוחן שני פרמטרים מרכזיים - זמן התאוששות וזמן שרידות. הראשון מתאר את פרק הזמן הנדרש לצומת עד לחזרה לעבודה שגרתית, והשני מתאר את משך הזמן שבו יכולה שרשרת האספקה לתפקד ללא הפרעה למרות נפילתו של הצומת. אם זמן השרידות קצר יותר מזמן ההתאוששות, הרי שנוצרת חשיפה לסיכון, שאת עוצמתו הפיננסית מעריך המודל.

בניגוד למודלים מסורתיים שעסקו באיתור סיכונים והערכת הסתברותם (רעידת אדמה, בעיות תחבורה וכדומה) והתגלו כבעלי יכולת מוגבלת, מודל זה מתמקד בהשפעה הפיננסית של הפסקת פעילותו של ספק יחיד על השרשרת כולה, ללא תלות במקור הבעיה.

פרופ' שמחי־לוי והצוות שלו עשו שימוש במודל זה בכמה חברות, בהן פורד, כדי להעריך את עמידותה של שרשרת האספקה, ומצאו שני ממצאים מפתיעים. ראשית, עיקר הסיכון לא נבע מספקים אסטרטגיים שבהם משקיעה החברה כסף רב, אלא דווקא מספקים קטנים שמספקים לחברה מוצרים בעלות של כעשרה סנט.

שנית, ספקים בעלי סיכון גבוה ניתן למצוא בכל מקום בעולם, וזאת בניגוד לאמונה הרווחת שעבודה עם ספקים קרובים מפחיתה את רמת הסיכון.

ד''ר נועם שמיר / צילום: חן גלילי - הפקולטה לניהול ע''ש קולר באוניברסיטת תל אביב

להטיל ספק - ולהרוויח

חשוב לציין שניהול סיכונים מוצלח יכול להיות גם יתרון תחרותי. ב־17 במרץ 2000 פגע ברק במפעל ייצור שבבים של חברת פיליפס וגרם לשריפה שנמשכה עשר דקות. שני הלקוחות המרכזיים של המפעל היו נוקיה ואריקסון. בפיליפס ביצעו בתחילה הערכת חסר של משמעויות השריפה ודיווחו שהמפעל יחזור לייצור בתוך שבוע ימים. בחברת אריקסון קיבלו את ההערכות של פיליפס, ואילו בנוקיה ביקרו במפעל שנפגע והעריכו שהנזק משמעותי יותר.

אי לכך, בנוקיה החליטו לנקוט שורה של פעולות כדי להיערך לתקופה ממושכת יותר של השבתה, כמו חיפוש ספקים חלופיים, שימוש בספקים קיימים למילוי חוסרים ואף ביצוע שינויים הנדסיים שיאפשרו שימוש ברכיבים חלופיים.

בשל ההיערכות של נוקיה, אירוע השריפה לא השפיע לרעה על הדוחות הכספיים שפרסמה באותה השנה. לעומת זאת, חברת אריקסון חשפה ביולי 2000 הפסד של 200 מיליון דולר בחטיבת הסלולר בעקבות אותו אירוע. התנהלות זו גם אפשרו לנוקיה להגדיל את נתח השוק שלה מאוחר יותר על חשבון אריקסון.

קישורים לקריאה נוספת:

Gao, S. Y., Simchi-Levi, D., Teo, C. P., & Yan, Z. (2019). Disruption risk mitigation in supply chains: The risk exposure index revisited. Operations Research , 67 (3), 831-852.

Simchi-Levi, D., Schmidt, W., Wei, Y., Zhang, P. Y., Combs, K., Ge, Y., ... & Zhang, D. (2015). Identifying risks and mitigating disruptions in the automotive supply chain. Interfaces , 45 (5), 375-390.

Ivanov, D., Tsipoulanidis, A., Schönberger, J., Ivanov, D., Tsipoulanidis, A., & Schönberger, J. (2021). Supply chain risk management and resilience. Global Supply Chain and Operations Management: A Decision-Oriented Introduction to the Creation of Value , 485-520.

Simchi-Levi, D., Schmidt, W., & Wei, Y. (2014). From superstorms to factory fires. Harvard business review , 92 (1), 24.

לתשומת לבכם: מערכת גלובס חותרת לשיח מגוון, ענייני ומכבד בהתאם ל

קוד האתי

המופיע

בדו"ח האמון

לפיו אנו פועלים. ביטויי אלימות, גזענות, הסתה או כל שיח בלתי הולם אחר מסוננים בצורה

אוטומטית ולא יפורסמו באתר.